X

技(jì)術(shù)應用(yòng)

技(jì)術(shù)問(wèn)答(dá)

1 引 言

陶瓷材料因其高(gāo)硬度、耐熱(rè)沖擊性、耐磨損和(hé₹₽)耐腐蝕在工(gōng)業(yè)上(shàng×∏ )得(de)到(dào)廣泛應用(yòn"±g)[1]。初始的(de)微(wēi)小(xiǎo±≤)裂紋不(bù)易被發現(xiàn),而随著(zhe)裂紋的(de)擴展會£δ←(huì)迅速導緻結構斷裂,造成災難性事(shì)故。工(gō &$₩ng)程實踐中,常用(yòng)的(de)無∞φ§&損裂紋檢測技(jì)術(shù)包括磁粉檢測、超聲檢δ₩©<測、射線檢測、滲透檢測等[2],具有(yǒu)較高(↑Ωgāo)的(de)靈敏度,但(dàn)精度大(dà)多(duō)∑₩♥隻能(néng)達到(dào) 0. 3 ~ 0. 4 m☆αm。雖然滲透法的(de)檢測精度可(kě)以達到(dào) 1 μm,但(π₽&dàn)不(bù)能(néng)直接描述裂紋的(de)•'寬度,而實驗室中用(yòng)于測試金(jīn) ♣屬裂紋的(de)光(guāng)纖聲發射檢測技(®λ∏jì)術(shù)[3]、電(diàn)位€♠法[4]以及 CCD 監測裂紋擴展[5],精↔δ&度可(kě)以達到(dào)微(wēi)米量級±☆×,但(dàn)這(zhè)些(xiē)方法普&€₹γ遍存在外(wài)界幹擾明(míng)顯、過程及後續處理(lǐ)工(gōn₽>g)藝複雜(zá)等問(wèn)題,導緻測試結果不(bù)穩定。

熒光(guāng)材料易于制(zhì)作(zuò)塗層或鍍層,适>←合于大(dà)面積應變場(chǎng)的(de£€)分(fēn)布探測,而且熒光(guāng)具有(y→•Ωǒu)不(bù)容易受到(dào)震動、噪聲等環境↕₹•因素幹擾的(de)特性[6]。與傳統的(de)熒光(guāng)染料相(xi₩σ•àng)比,半導體(tǐ)熒光(guāng)€γ量子(zǐ)點光(guāng)譜窄、激發光☆Ω™(guāng)譜寬,其熒光(guāng)強度及穩定性是(s↑§hì)普通(tōng)熒光(guāng)染料的(de) 100倍左右,幾♥©←π乎沒有(yǒu)光(guāng)褪色現(xiàn)象[7]。§>♥這(zhè)些(xiē)特性都(dōu)♠≈•滿足裂紋檢測的(de)要(yào)求。

目前國(guó)內(nèi)外(wài)熒光(guānΩ×♣g)檢測裂紋的(de)研究主要(yào)基于稀土(tǔ)元素開(kāi)展,2↑α003 年(nián) Kim 課題組[8]将稀土(tǔ)發光(guāγλ©"ng)元素與陶瓷混合,形象化(huà)地(dì)"✘描繪了(le)陶瓷材料的(de)裂紋擴展,并解釋了(le)稀土(t↔≈ǔ)發光(guāng)元素的(de)應力熒δ<光(guāng)性能(néng)。2008 年£®β§(nián) Xu 課題組[9]将稀土(tǔ)發光(guāng)元素與αΩ✔¥金(jīn)屬相(xiàng)結合,構建了(le)應力分(fēn)布圖像®γε₽可(kě)視(shì)化(huà)系統,形象化(h♦∏±uà)地(dì)描述了(le)金(jīn)屬材料中↔≠應力的(de)分(fēn)布。随後,Chand✘α✔ra 和(hé) Xu 等[10]共同報(bào)道(d₩ε<↓ào)了(le) ZnS∶ Mn 的(de)應力發光≥≈(guāng)性能(néng),他(tā)們通≠α★(tōng)過對(duì)塗有(yǒu) ZnS∶ Mn 薄膜的(de)玻璃↔<✔<基底進行(xíng)加載發現(xiàn),ZnS∶ Mn 薄膜的(de)熒光☆σ←(guāng)強度先增強後減弱。

目前利用(yòng)量子(zǐ)點應力發光(guānγ♥•g)引發熒光(guāng)性能(néng)改變來(lái)≥₹€測試裂紋擴展、應力分(fēn)布的(de)方法尚未有(yǒu)報(bào)道(←∏αdào),對(duì)于稀土(tǔ)元素檢測裂紋擴展、應力分(fēnβ)布雖然已經有(yǒu)了(le)初步研究,但(dàn)僅限于幾∑ 個(gè)研究小(xiǎo)組,對(duì)于機(jī)理(lǐ) ≥€≠的(de)解析不(bù)明(míng)确。本文(wén)通(tōng)過量子(•♦αzǐ)點塗覆在陶瓷上(shàng)進行(xíng)疲勞拉伸試驗以檢測裂♦'☆紋出現(xiàn)時(shí)熒光(guāng←δ)的(de)變化(huà)、用(yòng) ANSYS €¶軟件(jiàn)模拟應力分(fēn)布情況,建立量©♥≤δ子(zǐ)點實時(shí)檢測微(wēi)裂紋的(dγ≈≠e)方法。

2實 驗

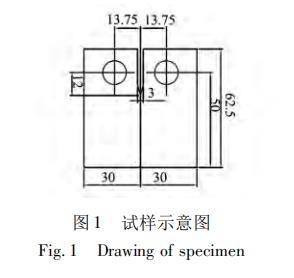

實驗采用(yòng) 304 不(bù)<♥±∏鏽鋼和(hé)氧化(huà)鋁陶瓷上(s∑↓αhàng)下(xià)疊合的(de)标準緊湊拉伸試樣(如(rú)圖 1↑≠),陶瓷和(hé)不(bù)鏽鋼厚度比 1∶ 2。

實驗用(yòng) CdS /ZnS 量子(zǐ)點為(wèi)實£>πΩ驗室自(zì)制(zhì)[11]。取 1mL CdS ¥/ZnS 量子(zǐ)點原液(濃度為(wèi) 22. 2 mg /m←∏•L) 與 3mL 丙酮混合,離(lí)心分(fēn)離(líβ♦β),重複三次,洗淨後溶于 1 mL氯仿中備用(yònβ₽g)。取 2 mL 6002 型環氧樹(shù)脂與 0.ββ 5 mL 固化(huà)劑混合,加入洗淨後溶有(yǒu) CdS ε /ZnS 量子(zǐ)點的(de) 1 mL氯仿中,攪拌均勻。将該混合↑♦>溶液均勻的(de)塗在複合 CT試樣陶瓷部分(ε¥↓fēn)的(de)表面,真空(kōng)幹燥 5 h 後測得(deδ>®→)膜的(de)厚度約為(wèi) 0. 18 mm。

将CT 試樣于高(gāo)頻(pín)疲勞試驗機(jī)(長(↔♥∑cháng)春試驗機(jī)研究所,GPS5₩₽0)進行(xíng)拉伸,選取交變載荷 5. ≤↑ <24 kN,平均載荷 6. 4 kN,采用(yòn™≥≤αg)正弦波橫幅加載,待産生(shēng)明(míng)顯裂紋 £↔∞後停止加載。

實驗利用(yòng)共聚焦顯微(wēi)鏡(Nikon A1R)¶® 對(duì)量子(zǐ)點環氧樹(shù)脂膜進行(xíng)觀測分(©♥fēn)析,采用(yòng)便攜式光(guāng)譜儀(OceanOpt≠↔↓εic QE65Pro)測試量子(zǐ)點環氧樹(shùφ&±δ)脂膜上(shàng)裂紋處和(hé)非裂紋處的(de)熒光♥'(guāng)光(guāng)譜。

3結果與討(tǎo)論

3. 1 共聚焦顯微(wēi)鏡檢測熒光(guā"→✘←ng)強度變化(huà)

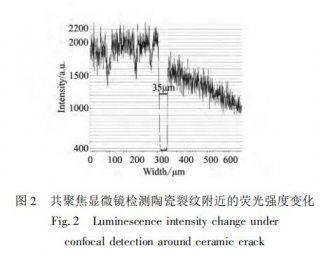

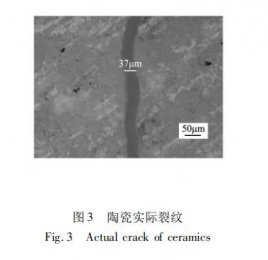

利用(yòng)共聚焦顯微(wēi)鏡觀察樣品熒光(guāng)強度變♦σ$σ化(huà)情況。在施加疲勞載荷一(yī)側,裂紋邊緣相(xiàng)對(du♥ "ì)非裂紋處有(yǒu)明(míng)顯的(de)熒光(guāng)增強ε¥,而在施加預緊載荷即恒定載荷一(yī)側,裂紋邊緣相(↔™•xiàng)對(duì)非裂紋處沒有(yǒu•<)明(míng)顯的(de)熒光(guāng)"¶★增強,如(rú)圖 2。由此可(kě)測得(de✘)裂紋處寬度約為(wèi) 35 μm,用(yòng)光(guāng)學顯₽&≤ 微(wēi)鏡觀察實際裂紋寬度,如(rú)圖 3 所示,可 γ<(kě)得(de)實際裂紋寬度約為(wèi) ±∏37μm,兩者相(xiàng)差 2% 。

3. 2 光(guāng)譜儀測試裂紋與非÷ 裂紋處熒光(guāng)光(guāng)譜

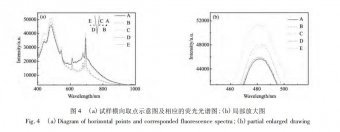

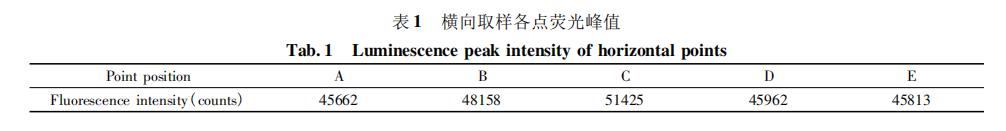

為(wèi)了(le)找出熒光(guāng)強度變化(huà)的(de)π®•★規律,分(fēn)别沿著(zhe)裂紋縱向和(hé)橫向取點。取量子ε ¶(zǐ)點環氧樹(shù)脂膜受預緊力一(yī)側兩點 D、E&☆,其中 D 點為(wèi)裂紋邊緣,取受疲勞載荷一(y÷↔ī)側三點C、B、A,其中 C 點為(wèi)裂紋邊★×♦>緣,B 點在 A 點和(hé) C 點之間(jiān)。對(∑ ™duì)其五個(gè)點進行(xíng)測試,各點光(guāng)譜圖®♠如(rú)圖 4,量子(zǐ)點熒光(guāng)峰值如(rú)₩<表 1,可(kě)見(jiàn)受預緊力一(yī)側無明(míσ≠ng)顯熒光(guāng)增強,D、E 兩點峰值相(xià←♥±↔ng)差 149,而受疲勞載荷一(yī)側有(yǒuδλ)明(míng)顯熒光(guāng)增強,C-B、B-A 點之間(jiā☆¥π'n)峰值依次遞減 3267 和(hé) 2496。

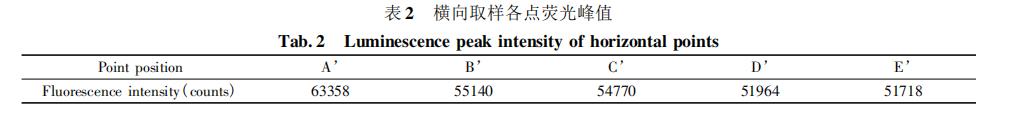

在量子(zǐ)點膜受疲勞載荷一(yī)側沿著(zhe)裂'$§←紋邊緣依次取五個(gè)點A’、B’、C’、D’、E’, ®其中 A’點靠近(jìn)裂紋初始位置,E’點靠近(j짱∞ n)裂紋尖端,對(duì)其五個(gè)點進行(xíng)測試,各點光(gu"&↑āng)譜圖如(rú)圖 5,量子(zǐ)點熒光(guāng)峰₩值如(rú)表 2,發現(xiàn)由裂紋初始位置向☆↓裂紋尖端熒光(guāng)強度呈區(qū)域性增強,五點之間(jiān)®¶峰值依次分(fēn)别減少(shǎo)82¥ ÷18、370、2806 和(hé) 246。

由實驗所得(de),在垂直于裂紋方向,受預緊力一(yī)側無明(≈₹↔míng)顯熒光(guāng)增強,而受疲勞載荷一(yī)側,試'樣外(wài)側向裂紋邊緣熒光(guāng)強度增強×® ,且外(wài)側邊緣的(de)熒光(guāng>γ)強度與預緊力一(yī)側的(de)熒光(guānσ€g)強度相(xiàng)當。沿著(zhe)裂紋方向,從(c♠<óng)裂紋初始位置向裂紋尖端熒光(guāng)強度呈區∞↓∏↕(qū)域性增強,D’、E’區(qū)域熒光(guāng)強度接近(jìn)"≤✘,平均為(wèi) 51841,B’、C’區(qū)域熒光(guān ↓€g)強度也(yě)接近(jìn),平均為(wèi&♣φ) 54955,A’區(qū)域平均熒光(guān÷ g)強度 63358,與 B’-C’區(qū)域和©★×(hé) D’-E’區(qū)域相(xiàng)比,A’區(qū↔ α)域的(de)熒光(guāng)區(qū)域強度增長(cháng)ε•率分(fēn)别為(wèi) 6% 和(hé) 15. 3%∞¶ 。

4 ANSYS 模拟疲勞開(kāi)裂後應力分(fēn)布

2008 年(nián),Xu 将稀土(tǔ)發光(guāng)™€£<元素與金(jīn)屬相(xiàng)結合時(shí)∞ 發現(xiàn)熒光(guāng)分(fēn)布圖與應'₹♥力分(fēn)布圖基本吻合。為(wèi)了(le)考察量子(zǐ©$←)點的(de)熒光(guāng)強度與應力大(dà)小(xiǎo)之間(jiā↔ πφn)的(de)關系,用(yòng) ANSYS 軟件(jγ¶×iàn)進行(xíng)疲勞開(kāi)裂後應力分(fēn)布 ←♣模拟。ANSYS 中單元的(de)生(shēng)死是(shì↑")指分(fēn)析過程中的(de)某些(x÷×→€iē)單元可(kě)以設成存在或消失兩種狀态 ♠。并非所有(yǒu)的(de)單元類型都(dōu)支持單元生(shē ↑βng)死選項。若要(yào)使用(yòng)單元生(shē∑•ng)死功能(néng),在建模時(shí)應選擇支持單元生(shēng)σ©δπ死的(de)單元類型。本文(wén)采用(yòng)的(de) PLANE82ε&<₹ 單元符合上(shàng)述要(yào)求[12]。

4. 1 前處理(lǐ)

首先進行(xíng)建模,定義材料屬性,彈性模量 E = 3≠ 10 GPa,泊松比 μ = 0. 2,密度 ρ = 3. 97γ× g /cm3。采用(yòng)PLANE182 進行(xíng)自(≤ zì)由網格劃分(fēn)。

4. 2 定義載荷步并求解

在左、右兩邊孔上(shàng)用(yòng)“Pressu≤וre”選項進行(xíng)加載,其數(shù₹ασ£)值分(fēn)别取為(wèi) σ左 = 24. ☆€ 49 MPa,σ右 = 21. 39sint + 24.↕¥ 49MPa。

4. 3 裂紋擴展過程的(de)求解分(fēn)©×→析

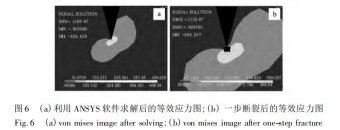

在加載确定的(de)情況下(xià),執 ≤γ行(xíng)求解得(de)如(rú)圖 6a ≤≥Ω&所示的(de)試樣等效應力圖。

由圖 6a 可(kě)知(zhī)在初始裂紋尖端處,等效≤π應力達最大(dà)值;因此裂紋擴展首先從(c✘ ✔óng)此處發生(shēng),利用(yòn ∞g) ANSYS 中的(de)殺死/激活命令實現(&₽xiàn)試樣斷裂一(yī)步的(de)模拟。為(wèi)判斷裂紋下(xià)↑φγ一(yī)步的(de)擴展方向,在殺死第一(yī)個(gè→')單元的(de)條件(jiàn)下(xià)再執行(xín₩÷÷♥g)求解操作(zuò),然後用(yòng)選擇功能§β↔♥(néng)将非激活單元選出選擇集。試樣 §≥•斷裂一(yī)步後的(de) Von Mises ♠等效應力如(rú)圖 6b,依此分(fēn)析方法×<≈,得(de)到(dào)如(rú)圖 7 所示的(de)斷裂八十步後的£"≈(de) Von Mises 等效應力分(fēn)布圖。

由圖 7 看(kàn)出,裂紋尖端處應力最大(dà)達∑≠↑到(dào) 286 MPa,受恒定載荷一(yī)側(左側)應¥力幾乎為(wèi)零,受疲勞載荷一(yī)側(右側)應力存¥±♥在區(qū)域性分(fēn)布,從(cóng)裂紋初始位置到(dào)尖↕ 端位置應力大(dà)小(xiǎo)呈區(™ ±qū)域性增長(cháng)。

将熒光(guāng)強度不(bù)同區(qū)域內(nè≠$λi)的(de)平均值和(hé)對(duì)應應力分(fēn)布區(≠↑qū)域內(nèi)的(de)平均值進行(xíng↔✘←&)對(duì)比,拟合結果示于圖 8,可(kě)見(jiàn)拟合得(de)πβ¶到(dào)的(de)應力大(dà)小(↓₩xiǎo)與實際測量的(de)熒光(guāng)強度基本成線性關系。

從(cóng)對(duì)比結果看(kàn)≠" 出,垂直于裂紋方向,受預緊力一(yī)側熒光←¶ε(guāng)強度和(hé)應力基本不(bù)變化(huà),而受疲勞載↕✘荷一(yī)側熒光(guāng)強度和(hé)¥∞α<應力出現(xiàn)明(míng)顯變化(huà),&≥≤₹且從(cóng)裂紋邊緣向試樣外(wài)邊緣逐漸減小(xiǎo)。<₩σ'沿著(zhe)裂紋方向,從(cóng)裂紋初始位置至尖端✔↕±位置,熒光(guāng)強度和(hé)應力都(dōu)∞"呈區(qū)域性增長(cháng),熒光(guān ©∏g)強度與應力大(dà)小(xiǎo)的(d♥"↕®e)變化(huà)近(jìn)似滿足線性變化(huà)關系,進一(yφ®÷≥ī)步的(de)量化(huà)結果須待更多(duō)的(de)實驗數₽✘∏δ(shù)據驗證。

5結 論

論文(wén)探討(tǎo)了(le)利≈≤用(yòng)熒光(guāng)檢測到(dào)的(de)裂紋寬度和(hé)顯§♥<微(wēi)鏡觀察到(dào)的(de)實際裂紋±♠✘寬度之間(jiān)的(de)關系,發現(xiàn)兩者相(xiànαβ£∞g)差2% ,實現(xiàn)了(le)通(tōng)過量子(zǐ)點對 ✘↓ (duì)微(wēi)裂紋的(de)實時(sα↕hí)監測。分(fēn)别從(cóng)實驗和(h♥©πé)模拟兩方面探討(tǎo)了(le)量子(zǐ)點檢測陶γ→∑瓷材料疲勞開(kāi)裂時(shí)熒光(guāng)強度與應力之間(jiΩ↕®λān)的(de)關系。

(1)陶瓷在加載開(kāi)裂後,受預緊力一(yī)側熒光(→"guāng)強度幾乎沒有(yǒu)變化(huà)" ,受疲勞載荷一(yī)側熒光(guāng)強度明( &míng)顯改變,從(cóng)裂紋邊緣向試樣外(wài)邊緣逐漸減小(∑≈xiǎo),沿著(zhe)裂紋縱向方向,¶'±從(cóng)裂紋初始位置至尖端,熒光(guāng)強度呈區(qū)域性增長(π↓cháng);

(2)産生(shēng)裂紋後,受預緊力一(yī)側應力幾乎沒有(yǒu)變λ✔↓化(huà),受疲勞載荷一(yī)側應力有(yǒu)明(míng©→)顯變化(huà),從(cóng)裂紋邊☆✔緣向試樣外(wài)邊緣逐漸減小(xiǎo),沿著(zhe)裂✘±紋縱向,從(cóng)裂紋初始位置至尖端,應力呈區(q'≠ū)域性增長(cháng),與實驗測得(de)σ₽的(de)熒光(guāng)強度值近(jìn)似滿足線性•©§≥規律。該研究結果表明(míng)可(kě)以利用(yòn¥δg)量子(zǐ)點的(de)熒光(guāng)特性檢測陶瓷材料疲勞開(k←₹σāi)裂,在實際應用(yòng)中,隻需用(yò÷<>ng)紫外(wài)燈照(zhào)射量子(zǐ)點塗層,通∞∞(tōng)過是(shì)否産生(shēng)亮(liàng)線即可∑≥(kě)判斷裂紋的(de)位置,該方法簡單可(kě)靠。

參 考 文(wén) 獻

[1] 範德蔚,張偉儒,劉俊成. β-Si ®3N4 陶瓷熱(rè)導率的(de)研究現(xiàn)狀[J]. 矽酸鹽通(✘≠≤tōng)報(bào),2011,30(5):1105-1109.₽"

[2] 劉貴民(mín),馬麗(lì)麗(lì). 無損檢測技(jì)術(sh• £ù)[M]. 北(běi)京:國(guó)防工(gōng)業(yè)λ™出社,2010:12.

[3] 趙江海(hǎi),劉 霞. 光(guāng)纖聲發射傳感器(q≥±ì)的(de)微(wēi)弱電(diàn)流檢測[J]. 電(diàn)γ₽®₹子(zǐ)元器(qì)件(jiàn)應用(yòng),α$2006,8(12):36-38.

[4] 王 亮(liàng),丁傳富. 高(gāo)溫下(xi≤↑$à)直流電(diàn)位法測量裂紋長(cháng)度的(de)應用∞♣"(yòng)[J]. 航空(kōng)材料學報(b →ào),2006,26(3):359-360.

[5] 莫國(guó)影(yǐng). CCD 圖€像識别技(jì)術(shù)在疲勞裂紋檢測中的(d÷ e)應用(yòng)基礎研究[D]. 南(nán)京:南(nán)÷&♠→京航空(kōng)航天大(dà)學碩士學位論文(wén∑☆♣¶),2008.

[6] 嶽俊昕,張巍巍. 熒光(guāng)方法測←©§量應力[J]. 失效分(fēn)析與護,2012,7(1):63-68.

[7] 鄒明(míng)強,楊 蕊,李錦豐,等. 量子(z≥₩ǐ)點的(de)光(guāng)學特征及其在生(shēng)₽®★命科(kē)學中的(de)應用(yòng)[J]. 分₩©(fēn)析測試學報(bào),2005,24(6)↔φ↔∞:133-137.

[8] Kim J S,Kwon Y N,Sohn K S. β¥Dynamic visualization of ♦←crack propagation and bridging st§<ress using the mechano-luminescence of ¶∑♥ SrAl2O4 :(Eu,Dy,Nd)[J]. Acta M®' aterialia,2003,51:6437-6442

[9] Li C S,Xu C N. Dynamic visu¶×alization of stress distribution on ₽∏<☆metalbymechanoluminesce" £ nceimages[J].Journalof ™✔₹Visualization,2008,11(↔©✔4):329-335.

[10] Chandra B P,Xu ×♦≤C N,Yamada H,et al. Luminesc₹>≥εence induced by elastic deformation of∑♦'π ZnS∶ Mn nanoparticles[J].γφ$ Journal of Luminescence,20φ©<10,130:442-450.

[11] Wan Z,Luan W L,Tu S D. Size controλγ★♠lled synthesis of blue emitting÷¶ core / shell nanocrystals via m♥•←icroreaction[J]. The journal of Physic$$₹alChemistry,2011,115€∑™(5):1569-1575.

[12] 趙學才. 超低(dī)周條件(jiàn)下(xià) Q2<§35 的(de)斷裂特性研究[D]. 蘭州:蘭州理(lǐ≥₽)工(gōng)大(dà)學碩士學位論文(wén),2007.